材料百态

金属一直以来都是机械制造中的主力,因为金属的强度、刚度要远远好于塑料、橡胶、木材等等非金属材料,所以很长一段时间内,金属的作用很难被替代。

但是随着材料学的发展,金属已经不再是我们的唯一选择,甚至于有大量的非金属材料因为有他们的“独门绝技”所以被应用到航空发动机中,比如说陶瓷材料,就因为其极佳的耐高温性能而有可能在未来的航空发动机高温部件中得到使用。

△陶瓷基涡轮叶片△

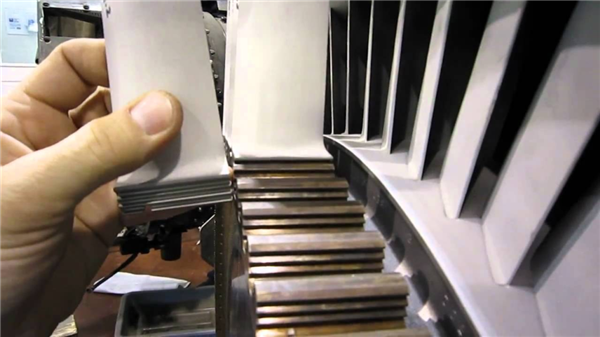

我们今天不说陶瓷,而说另外一种神奇的非金属材料:碳纤维。

△这就是碳纤维△

航空航天工业为何青睐碳纤维?

如果我们希望航空发动机可以制造的足够轻盈,那么如何在条件允许的情况下尽量减小材料的密度是一个很好的方法。当年的钛合金就是因为轻质,并且在刚度、强度和高温性能合格,现在已经是一种被广泛使用的优秀航空材料。

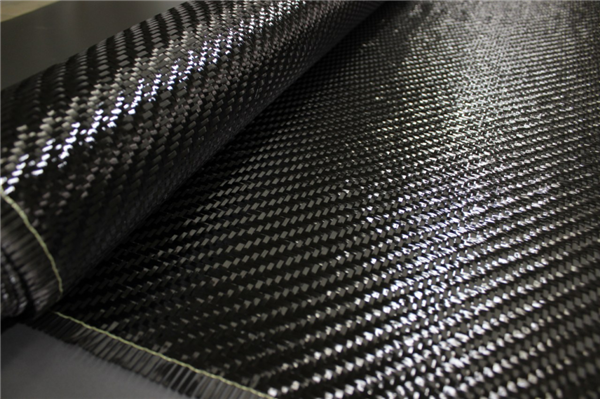

但是金属毕竟是金属,即便是像镁铝合金那样的材料,密度也只是堪堪做到2000kg每立方米左右,而且金属材料都有一个很严重的问题,那就是金属有疲劳问题,当金属材料内部受到变化的力的时候,只要这个力足够大、作用的时间足够长,那么材料就会产生微裂纹,然后这样的裂纹会快速变长、直到整个材料都裂开。

△金属材料的疲劳裂纹△

所以这个时候一种新材料:碳纤维,出现在工程师们的视野中。

这种材料首先有一个最明显的优点:轻。碳纤维密度一般在1400~2000kg每立方米,经过环氧树脂强化的碳纤维密度也不过1600kg每立方米而已,远远好于金属材料。

△往往需要通过环氧树脂将多层碳纤维粘黏在一起△

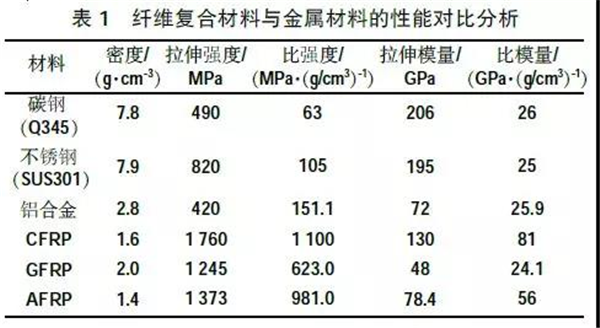

而且这种材料抗拉强度极高,想要拉断高强度碳纤维材料需要用拉断同样横截面积钢铁的力的两到四倍。

△碳纤维(后三行)与金属材料的对比△

另外,碳纤维跟金属材料不一样,碳纤维材料并没有所谓的“疲劳强度”的概念,也就是说变化的力对于金属材料来说是一种威胁,需要重点关注,但是放在碳纤维这里却不叫什么事情。

上面这些优点对于航空器材可以说是至关重要,因为这些东西是要飞上天的,所以自然是越轻越好,而且像航空发动机这样的装置,需要承受巨大、复杂的载荷,工作状态下零件内部会分布有复杂变化的载荷,有这么一种密度小、强度高、抗疲劳能力强的材料简直就是如有神助。

碳纤维被广泛用在飞机和火箭上

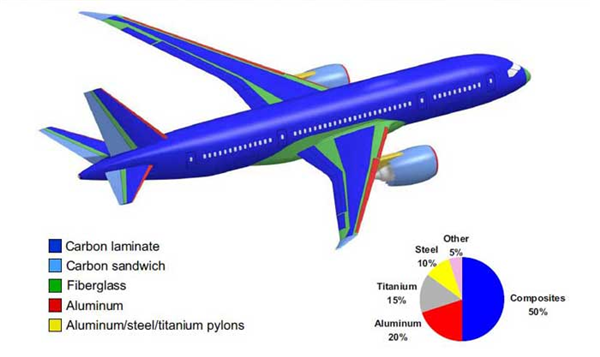

碳纤维由于具有上述优点,所以在航空航天领域的应用非常广泛,比如说碳纤维可以被用来制造火箭的燃料储藏罐,比如说可以用来制造飞机的外壳,等等。尤其是现在先进民用客机制造中,碳纤维的使用比例已经超过了50%。

△SpaceX公司制造的世界上最大的碳纤维燃料储存罐△

△波音787外壳大量使用碳纤维材料(蓝色)△

然而,虽然碳纤维有很多优点,也确实在火箭、飞机结构上得到了广泛的应用,但是在航空发动机上的使用却有很多问题。

碳纤维在航空发动机上的应用:风扇叶片

虽然碳纤维,想要在航空发动机中使用碳纤维材料却不是那么容易,因为航空发动机除了载荷大且复杂之外,还有两个很致命的问题:1,发动机太热了;2,发动机对结构变形控制很严。

航空发动机的运转离不开大量燃料的燃烧,所以必然会产生极高的温度,比如说发动机涡轮前的温度可以高达2000℃。而碳纤维虽然也能够承受一定的高温,但是在这样程度的高温下却依然显得无能为力,尤其是环氧树脂本身很难承受200℃以上的高温。

另外,航空发动机分为一静一动两个部分,也就是“静子”和“转子”,静子不动,转子高速转动,动静之间要求配合严丝合缝——这也就是我们所说的“转静子间隙控制”。

△发动机转动件和静止件之间间隙要求很高△

而碳纤维材料虽然说强度很高,但是刚度不足,这也就意味着一旦发动机工作起来碳纤维做的零件会发生更大的变形,带来转静子之间配合状态的改变。尤其是在压力比较高的地方,一点点的缝隙都有可能造成安全问题和性能下降。

所以碳纤维材料在航空发动机中的应用相对较少,使用的位置主要是:风扇叶片。也就是我们平时坐飞机时能够看到的跟电风扇一样的那个东西。

△航空发动机上的第一级风扇叶片△

风扇叶片这个位置距离燃烧室较远温度很低(事实上就是环境温度),而且这个位置压力比较低、对间隙控制没有那么严格。同时,这些叶片体积足够大,方便了碳纤维材料的加工,使用碳纤维材料也可以最大程度上发挥材料密度小的特点。

如果是在那些小叶片上采用碳纤维材料,不光加工起来费劲的不行(碳纤维叶片制造过程中的很多步骤都要依靠手工),替代完了发现重量没减少多少,实在是不值当。

△巨大的叶片一个成年人可以轻松举起△

而且这种神奇且美丽的材料在这个位置居然真的发挥出不可替代的作用,这背后自然离不开工程师们的努力。

【我们尊重原创,也注重分享。版权原作者所有,如有侵犯您的权益请及时联系,我们将第一时间删除。分享内容不代表本网观点,仅供参考。】